在材料性能检测领域,摩擦系数作为评估材料表面相互作用的核心指标,其测试精度与效率直接影响产品研发与质量管控的成败。多功能摩擦系数仪凭借其闭环驱动、智能交互、全场景适配等创新设计,突破传统设备局限,为工业生产与科研实验提供了一站式解决方案。本文将从核心技术、功能亮点与行业价值三个维度,深度解析这一精密仪器的突破性价值。

传统摩擦测试仪多采用开环电机+丝杠传动结构,存在振动大、定位误差累积等问题,尤其在低速微摩擦测试中易导致数据波动。多功能摩擦系数仪通过两大技术革新实现精准控制:

速度闭环:内置编码器实时反馈电机转速,通过PID算法动态调整电流,确保运动速度恒定(误差≤±0.1%),即使测试0.01mm/min的超低速摩擦时,仍能保持曲线平滑。

位置闭环:结合双排线轨滑台的高刚性(刚度达50N/μm),消除丝杠传动中的反向间隙,重复定位精度达±0.005mm,避免因机械回程误差导致的测试偏差。例如,在测试高精度光学薄膜时,可精准复现同一测试路径,数据重复性提升80%。

振动抑制:相比单排导轨,双排线轨接触面积增加3倍,将运动振动频率从50Hz降至10Hz以下,减少对力传感器的干扰。例如,在测试金属表面微动摩擦时,振动引起的信号噪声降低90%。

高承载设计:滑台承载能力达20kg,配合300mm行程平台,可支撑厚试样(如100mm厚橡胶块),且通过重心优化结构(重心偏移量≤2mm),确保测试全程无晃动,力值传导均匀性优于98%。

多功能摩擦系数仪通过可视化界面、自动化流程与云端互联,将测试从“操作"升级为“智能分析":

多参数同屏显示:实时呈现静摩擦系数(启动瞬间)、动摩擦系数(稳定滑动)与实时曲线,支持曲线缩放(放大10倍)、局部截取,便于观察摩擦力突变点。例如,在测试包装材料开口性时,可精准定位薄膜撕裂前的摩擦峰值。

一键生成报告:内置报告模板,自动填充测试数据(很大值、最小值、平均值)与曲线图,减少人工编辑时间80%。

权限分级:支持管理员、实验员、访客三级权限,防止未允许操作。例如,管理员可设置实验员仅能查看数据,无法修改参数。

全链路追溯:记录操作时间、参数设置、测试结果等关键信息,符合FDA 21 CFR Part 11与GMP规范,助力医药、食品等行业通过审计。

WiFi连接:设备接入局域网后,可通过PC或手机远程监控测试进度、下载数据,适配多实验室协同研发场景。

OTA升级:厂商可推送固件更新,优化算法或新增测试标准(如ASTM D1894、ISO 8295),无需上门维护,降低设备停机时间。

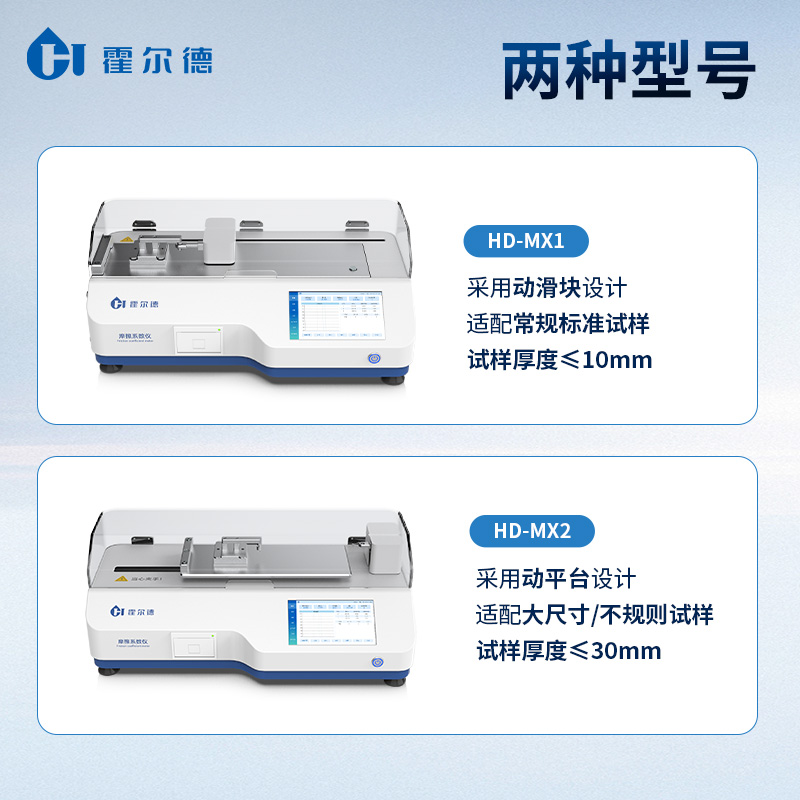

针对不同行业测试需求,多功能摩擦系数仪通过结构优化与功能扩展,实现“一机多用":

平台设计:300mm行程平台匹配厚试样(如汽车内饰件、建筑板材),通过加宽底座(宽度达400mm)与低重心结构(重心高度≤50mm),消除测试晃动。例如,测试100mm厚橡胶块时,摩擦系数波动范围从±0.05收窄至±0.02。

力值传导:滑块与平台接触面采用硬质合金(硬度HRC60),表面粗糙度Ra≤0.2μm,确保力值均匀传递至传感器,避免因接触面变形导致的数据偏差。

消磁处理:试验台面与滑块经高温退磁(残留磁性≤0.5mT),消除金属试样(如钢片、铝合金)吸附产生的额外力,测试误差降低95%。例如,在测试磁性材料涂层时,摩擦系数测量值与理论值偏差从±15%降至±2%。

屏蔽结构:传感器舱体采用μ金属屏蔽罩,有效隔离50Hz工频干扰与高频电磁噪声,信噪比提升30dB。

限位保护:滑台运动至行程两端时自动触发机械限位与电气刹车,防止撞机损坏设备。

过载保护:当摩擦力超过量程(如50N)时,电机自动停机并报警,避免传感器过载损坏。

掉电记忆:突发断电时保存当前测试数据与进度,恢复供电后可继续未完成试验,减少样品浪费。

【摩擦系数测定仪←点击此处可直接转到产品界面,咨询更方便】

我们承诺做到以下服务,感谢广大用户的支持:

24小时在线客服接待,为您提供水质检测整体方案;

严格把控产品品质,系统化的仪器质检团队 ;

一年质保,终身维护,可提供备用机、免费软件升级、响应速度快;

产品提供顺丰包邮服务,技术工程师一对一指导培训。